水泥粉磨工藝現狀與技術改造探討

- 2023-07-26

隨著我國科學技術持續創新和進步,水(shuǐ)泥生產工藝水平(píng)也在逐漸提高與完善。水泥屬於工程建設的主要原材料,要及時(shí)地進行創新和優化水泥粉磨工藝,在生產水泥時需要重視水泥(ní)粉磨,以便提升水泥(ní)質量。因此,要想給市(shì)場提供性能優良的水泥材料,就需要技術創新及改進水泥粉磨工藝,借助合理的設備及技術,確保能夠提升水泥的材料(liào)性能。

1 水(shuǐ)泥粉磨工藝存在的(de)問題

1.1 水泥粉磨機產能較低,能耗較高

現階(jiē)段我(wǒ)國的水泥粉磨站選擇的還是直徑 3mm 以下的中小型粉磨機,這(zhè)種機器產量比較低,而且(qiě)能(néng)源消耗較大。隨著我國城(chéng)市化建設進(jìn)程加快,水泥需求(qiú)量逐漸增大。一部(bù)分廠商為(wéi)滿足供應需求,借助熟料生產工藝替換傳統(tǒng)的生產形式,對立窯水泥(ní)廠進行改造。由於粉磨機直徑較小(xiǎo),其數量較少,一些廠商沒有正確管理,導致水泥生產質量不穩定。實踐總結,這樣的生產方法工藝落後,能源消耗較多,致使(shǐ)整體的工(gōng)作(zuò)效率(lǜ)較低。

1.2 水泥(ní)粉磨產品(pǐn)質量穩(wěn)定性較差

水泥產品質量對其細度有較高的要求,我國針對水(shuǐ)泥產(chǎn)品的各項參(cān)數有著明確的規(guī)定,這屬於水泥產品細度的主要需求及保障。有的生產廠商在創新水泥生產工藝的時,隨意選(xuǎn)擇借鑒國外的先(xiān)進技(jì)術,由於我國廠商生產條件較差,很難滿(mǎn)足細度需求,所以產品質量也會受到影響。

1.3 水(shuǐ)泥存在顆粒偏粗的(de)現象

水泥顆粒(lì)偏粗(cū)不僅會導致原材料的浪費,增加水泥企業的生(shēng)產成本,而且還會造成水泥成品強度降低,所以必須降低成品水泥(ní)的細度提高水泥的強度,降低熟料摻加量,保證出廠水泥的(de)強度的同時降低熟料配比,這樣可(kě)以提高水泥品質和降低水泥生產成本。

2 水泥粉磨工藝改造的技術要點

2.1 正(zhèng)確選擇粉磨工藝流程

水泥(ní)粉(fěn)磨是選擇機械力來進行粉磨(mó),這個(gè)過程屬(shǔ)於物理活化過程,磨機(jī)在工(gōng)作的過程中會借(jiè)助襯板(bǎn)給水泥顆粒粉(fěn)磨提供能量,總體(tǐ)的反應麵積也會顯著提(tí)升,進而產生水化膠凝微米級粉體,這種粉(fěn)體有著較高的凝活性。

粉磨(mó)工藝流程(chéng)分開路形式和閉路形式。水泥(ní)出磨的篩餘控(kòng)製較(jiào)差,閉路粉磨的水泥對於表麵積有著較高的需求,因(yīn)此開路粉磨的水泥在初期階段(duàn)不具(jù)備顯著的優(yōu)勢,最好是選擇閉路粉磨工藝流程,避免出現過粉磨的情況(kuàng),可(kě)以顯著提升整體的(de)產量。

2.2 對入磨(mó)物料的控製

傳統的球磨機幹法粉磨工藝使用效率比較低,借助預粉磨方法,能夠顯(xiǎn)著提升水泥(ní)產(chǎn)量,而且(qiě)可以(yǐ)減少(shǎo)電能的消耗,實現節能的目的。因此需要(yào)借助(zhù)預粉磨技術降低入磨的(de)平均粒度。入磨物料的水分(fèn)和磨機的產量及電耗有著緊密的聯係(xì),如果水分較高就(jiù)會影響喂料的均勻性。存在(zài)較多的濕物,就比較容易產生(shēng)糊球的情況,減少(shǎo)粉磨效率,嚴重會導致磨礦(kuàng)中(zhōng)斷,因此需要增強入磨物料水分(fèn)含量的控製,而且(qiě)需要製訂(dìng)完(wán)善水泥指標,開始(shǐ)就要控製好入磨物料(liào)水分,設置烘幹機,增強對於產品質量的控製(zhì),設置健全的控製指標(biāo),使入磨(mó)物料的水分及工藝流程滿足規範需求。其(qí)中磨機通風措施包括: 堵漏風,設置加鎖(suǒ)風閥,防止產生風短路的情況,避免抽風(fēng)管道存在漏風的情(qíng)況,及正確調整入磨有關參數,以便保障物料流動通暢,以此提升整體的(de)產品產量。

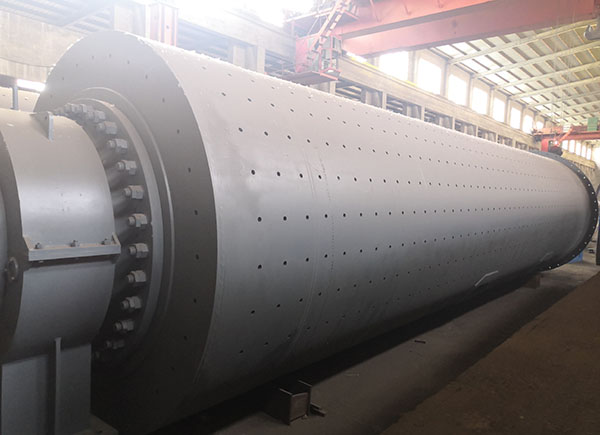

2.3 創新(xīn)改造粉磨(mó)機

隨著科學技術(shù)的發展,有著較高的生產效率的純(chún)球磨機得到了廣泛的使用。但是該設備會消耗較多的能源,其(qí)中在增加預粉磨係統之後,原先的磨機內(nèi)部(bù)結構會存在設計不夠合理的情(qíng)況,因為入磨物料屬於半成(chéng)品水(shuǐ)泥,如此就需(xū)要調整鋼球級配方案,減小鋼球直徑,提升(shēng)磨機鋼球表麵積,增強研磨物料能力,提升整體的(de)使用效率。借助水泥磨前物料預處理(lǐ)工藝,改進磨機粗磨倉功(gōng)能,三(sān)倉磨變換成兩(liǎng)倉磨,減少粗磨倉的長度,增加二倉細(xì)磨倉的長度,提升(shēng)研磨效率,水泥性能會顯著得(dé)到改進。

2.4 半終粉磨的應用

半終粉磨工藝是在粉磨係統的終粉磨之前,提前選出一部分細(xì)度(dù)合(hé)格的成品水泥(ní)與水(shuǐ)泥磨機的成品(pǐn)水泥共同混合入庫。讓細度合格的成品提前離(lí)開粉(fěn)磨係統,不再接受後續粉磨,減(jiǎn)少“過粉磨”現象,節約粉磨能耗,提(tí)高整個係統的粉(fěn)磨效率,增加企業效益。然而,半(bàn)終粉磨工藝在增產、節電的同時,對成(chéng)品水泥的品質是有影響的,尤(yóu)其關乎到用戶成(chéng)本的水泥需水量,企業使用的半終粉磨的前提應是水泥需水量增加在控製指標範圍(wéi)以內,不能一味的提產降耗影響水泥市場(chǎng)的需求。

2.5 球磨機內部陶瓷球的應用

水泥磨的一倉以(yǐ)破碎為主,一倉仍(réng)然使用鋼球;二倉以研磨為主,符合陶瓷球特性,可更換為陶(táo)瓷球,陶(táo)瓷球由於自身體(tǐ)積密度小於鋼球,粉磨能力低於鋼(gāng)球,相同填充率時磨機台時產量(liàng)會下降 10~15% ,要保證產(chǎn)量不下降(jiàng)的話,二倉(cāng)陶瓷球的填充率要處於(yú)比較高的範圍,填(tián)充率建議(yì)在 32%~38% 。陶瓷球(qiú)質量輕,球磨機(jī)的(de)耗電量會大幅度下降,進而水泥的工序(xù)電(diàn)耗也會(huì)跟著下降,在產量不下降的前提下,成品水(shuǐ)泥的工序電耗會降 1~2 kWh/t 。

3 結語

使用水泥粉磨工藝易出現各種問題,需要正確進行技術改造,合理選擇改進水泥粉磨設施,提升整體工藝運(yùn)行效率,增加整體的(de)生產產量(liàng)。